Pourquoi la maintenance prédictive va révolutionner le secteur des services énergétiques grâce à l’IoT ?

jeudi 7 janvier 2021, par

Qu’appelle-t-on la maintenance prédictive ?

La maintenance prédictive se base sur une surveillance méthodique et une analyse précise de l’évolution d’une machine ou d’un composant. L’objectif est de faire intervenir la maintenance au bon moment : ni trop tôt pour réduire les coûts, ni trop tard pour éviter les pannes et l’arrêt de la production.

Le terme « prédictive » est l’anglicisme de « prévisionnelle » (Norme NF 13306 – Terminologie de la maintenance).

La collecte et l’analyse de données provenant de différentes sources permettent de déterminer les facteurs de probabilité d’un défaut ou d’une usure. Les avantages sont nombreux :

• Maîtrise des temps d’arrêt sur une ligne de production,

• Augmentation de la durée de vie des machines,

• Optimisation des pièces détachées à mettre en stock.

L’utilisation d’objets connectés peut prendre des formes multiples dans les domaines de la maintenance et des services énergétiques. Par exemple, on peut citer la mesure de courant d’un moteur électrique sur un processus continu : une dérivation implique une usure soit sur le moteur (roulement, conductivité) soit sur l’applicatif (mécanique solide, pompe, ventilateur…)

La maintenance prédictive repose sur la collecte et l’analyse de données, via des capteurs communicants, qui font partie de l’Internet of Thing (IoT) – les objets connectés à Internet.

Qu’est -ce que l’« Internet of Things » ?

Le terme IoT est apparu pour la première fois en 1999 dans un discours de Kevin ASHTON, un ingénieur britannique. Cela désigne un système dans lequel des objets physiques sont connectés à l’internet, ainsi que les systèmes capables de créer et de transmettre des données afin de créer de la valeur pour ses utilisateurs par l’utilisation et la valorisation des données.

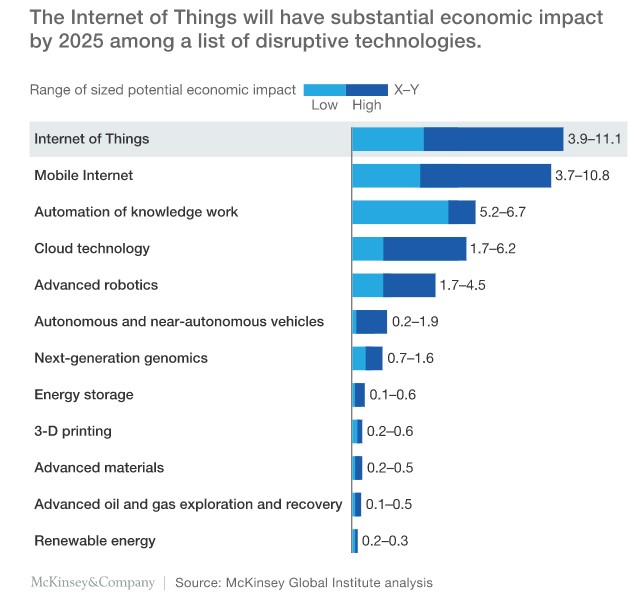

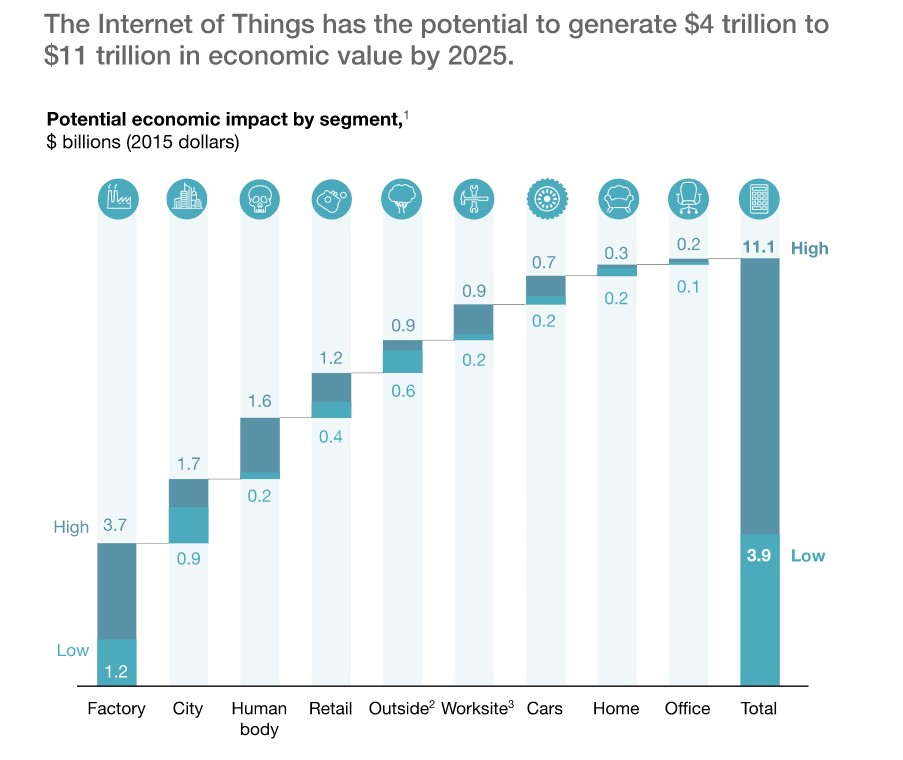

Selon le cabinet McKinsey, dans l’article How can we recognize the real power of the Internet of Things ? [1] , l’IoT aura un impact économique potentiel total de 11,1 billions de dollars par an d’ici 2025. L’IoT sera la plus grande source de valeur de toutes les technologies de rupture, devant l’internet mobile, l’économie du savoir le « cloud computing » et la robotique de pointe.

On compte cinq composants principaux dans l’utilisation des processus IoT :

![]() Les objets (capteurs),

Les objets (capteurs),

![]() Le réseau (connectivité),

Le réseau (connectivité),

![]() Les données,

Les données,

![]() Les informations,

Les informations,

![]() Les applications d’exploitation.

Les applications d’exploitation.

L’étude estime un potentiel de 21 milliards d’objets connectés en 2020.

L’entreprise du futur aura besoin de pouvoir collecter ses données afin de les traiter et d’en extraire de l’information utile. La plateforme d’accueil des objets servira de passerelle entre les objets et le système de traitement de ces données, en automatisant la collecte.

Des capteurs fiables et abordables rendent possible la technologie IoT pour un plus grand nombre d’industriels. Pour que les projets deviennent réalité, le coût des capteurs doit être abordable. Ce paramètre est l’un des arguments qui entravent les déploiements à grande échelle, selon l’étude IoT Signals [2] menée en août 2019 par Microsoft. Le prix des capteurs reste un facteur clé dans le choix d’utiliser ou non des objets connectés. Par unité, un appareil représente une dépense de dix à cent euros.

Il existe plusieurs familles de technologies de réseaux utilisables dans le cas de projets IoT :

• Des réseaux radio classiques (LTE, LPWAN, GSM…), le Wi-Fi, le Bluetooth, le NFC ou le RFID,

• Des réseaux qui reposent sur des standards ouverts comme LoRaWan ? ou les réseaux IP propriétaire type PROFINET (Siemens), Modbus TCP (Schneider) ou EtherNet/IP(Allan Bradley) plus ou moins ouvert, en attendant la migration vers OPCUA.

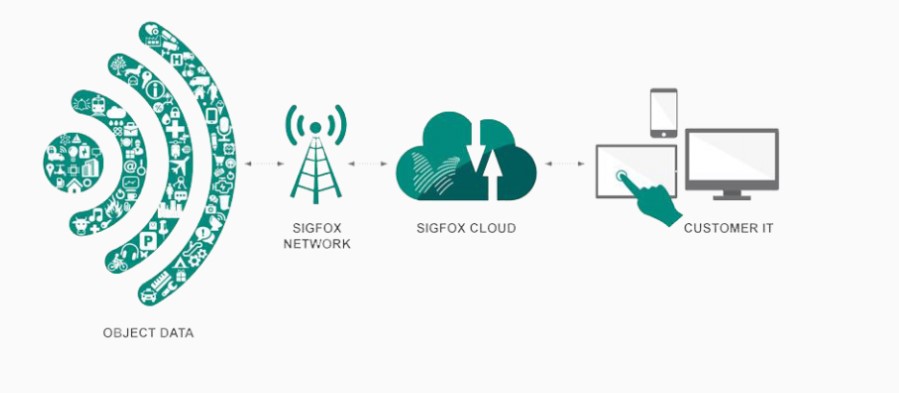

• Des réseaux développés par des acteurs privés comme Sigfox.

Deux technologies d’origine française se différencient dans le domaine concurrentiel de l’IoT : SIGFOX et LoRaWAN (Low Range Wide Area Network). Ces technologies sont à longue portée et faible consommation, permettant d’envoyer des messages de petite taille de l’ordre de l’Octet (12 pour Sigfox et 24 pour LoRa).

LoRaWan est une technologie basée sur 2 bandes de fréquences libres (868 MHz en Europe et 915 MHz en Amérique). Sigfox utilise les bandes de fréquence de 868 MHz et 915 MHz.

Quelles sont les technologies permettant la diffusion de l’IoT et de la maintenance prédictive ?

Les technologies sous-jacentes à l’IoT sont anciennes mais le mouvement de généralisation de son utilisation est récent. Une combinaison d’avancées récentes permet aujourd’hui de concrétiser le concept d’IoT :

![]() L’accès à une technologie de capteurs à faible coût et à faible consommation d’énergie.

L’accès à une technologie de capteurs à faible coût et à faible consommation d’énergie.

![]() La connectivité des protocoles de réseau pour un gain d’efficacité dans le transfert de données.

La connectivité des protocoles de réseau pour un gain d’efficacité dans le transfert de données.

![]() La disponibilité accrue des plates-formes de « cloud computing ».

La disponibilité accrue des plates-formes de « cloud computing ».

![]() « Machine learning » avec l’accès à de grandes quantités de données, permettent aux entreprises d’obtenir des informations plus rapidement et plus facilement.

« Machine learning » avec l’accès à de grandes quantités de données, permettent aux entreprises d’obtenir des informations plus rapidement et plus facilement.

![]() L’intelligence artificielle conversationnelle (IA) permettant de traiter le langage naturel.

L’intelligence artificielle conversationnelle (IA) permettant de traiter le langage naturel.

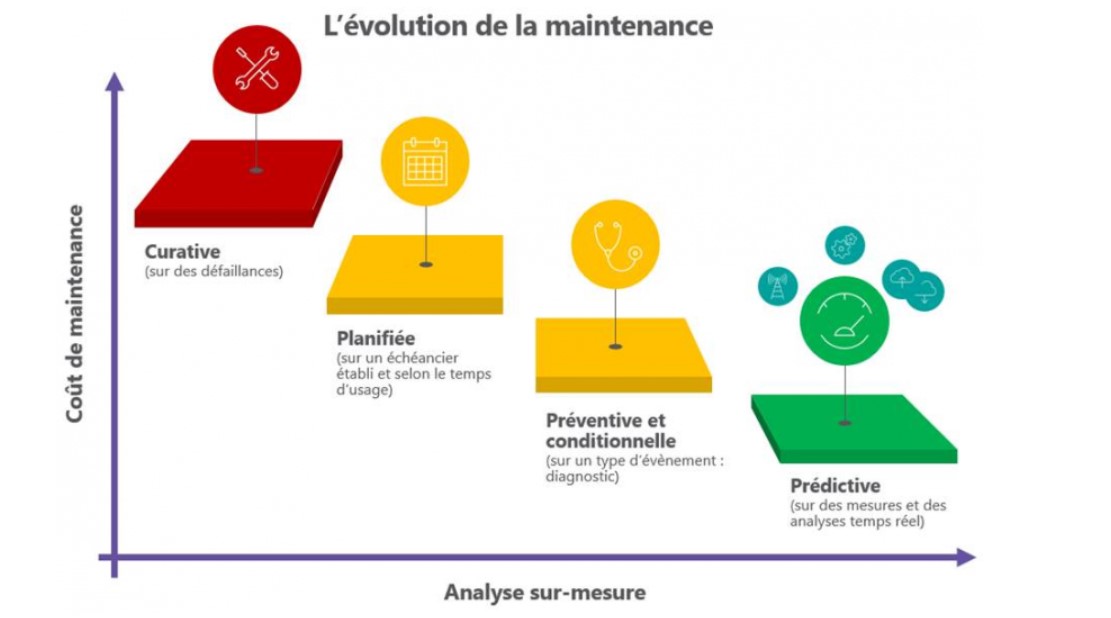

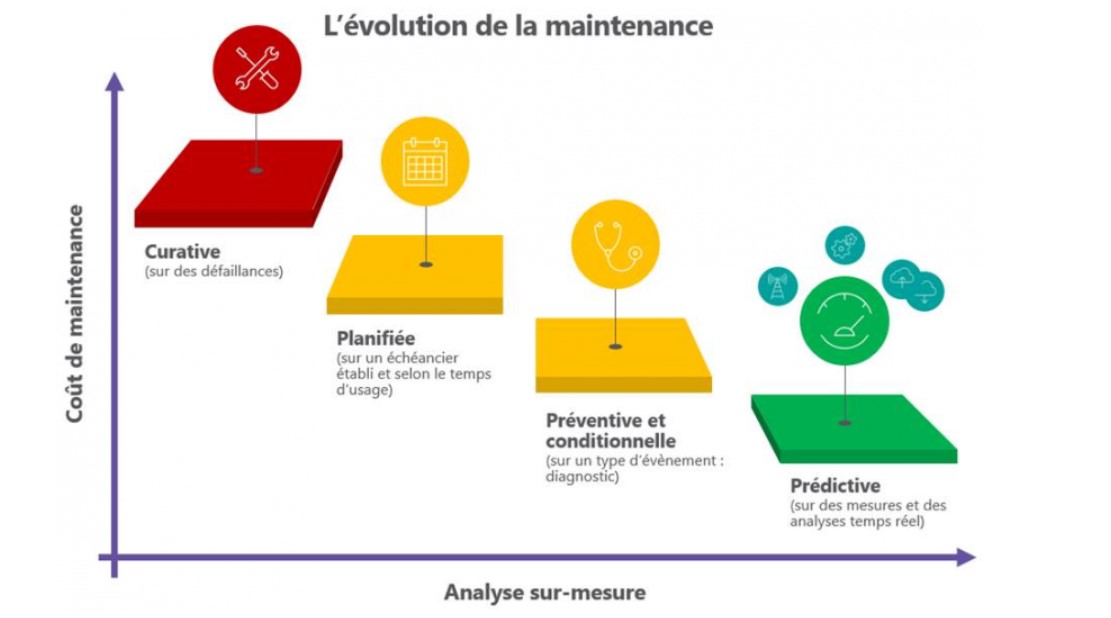

Avec la réduction des coûts et le développement de l’analyse sur-mesure, la maintenance évolue vers des mesures et des analyses en temps réels, passant d’une maintenance corrective à une plus grande connectivité et immédiateté dans la réponse.

Quels objectifs pour la maintenance prédictive ?

La mise en œuvre nécessite plusieurs étapes :

![]() Assurer l’installation des capteurs, permettant de renvoyer plusieurs milliers de données chaque jour,

Assurer l’installation des capteurs, permettant de renvoyer plusieurs milliers de données chaque jour,

![]() Maximiser le retour d’information des appareils déjà en place,

Maximiser le retour d’information des appareils déjà en place,

![]() Analyser un modèle de défaillance, en se basant sur l’historique de fonctionnement des machines, au-delà des symptômes, il est possible d’identifier les causes profondes de la défaillance.

Analyser un modèle de défaillance, en se basant sur l’historique de fonctionnement des machines, au-delà des symptômes, il est possible d’identifier les causes profondes de la défaillance.

![]() Déterminer le développement et l’optimisation des algorithmes prédictifs qui déterminent les seuils d’alerte.

Déterminer le développement et l’optimisation des algorithmes prédictifs qui déterminent les seuils d’alerte.

La maintenance prédictive permet d’améliorer plusieurs indicateurs de performance pour l’industriel ou le client :

![]() Amélioration du taux de rendement global (TRG) d’un équipement,

Amélioration du taux de rendement global (TRG) d’un équipement,

![]() Réduire les coûts de réparation et d’intervention en évitant les temps d’arrêt,

Réduire les coûts de réparation et d’intervention en évitant les temps d’arrêt,

![]() Promouvoir la prévisibilité de la qualité des produits en comparant les signaux avec les données historiques d’équipements similaires pour trouver des signes de détérioration,

Promouvoir la prévisibilité de la qualité des produits en comparant les signaux avec les données historiques d’équipements similaires pour trouver des signes de détérioration,

![]() Effectuer une analyse fine des équipements sur la base de statistiques sur les équipements critiques - tels que les vibrations, la température, le bruit et le courant électrique. Sur ce point, il faut pondérer les effets. L’analyse des vibrations demande un temps d’acquisition extrêmement faible (de l’ordre de la µs, ceci combiné à d’autres actionneurs sous analyse, ce qui reviendrait à saturer le réseau) alors que l’évolution de la consommation en courant est lente (de l’ordre de l’heure). Cela signifie que l’algorithme de prédiction n’est pas au même endroit (dans le device pour le premier cas), au PLC/DCS ou dans un analytics pour le deuxième cas.

Effectuer une analyse fine des équipements sur la base de statistiques sur les équipements critiques - tels que les vibrations, la température, le bruit et le courant électrique. Sur ce point, il faut pondérer les effets. L’analyse des vibrations demande un temps d’acquisition extrêmement faible (de l’ordre de la µs, ceci combiné à d’autres actionneurs sous analyse, ce qui reviendrait à saturer le réseau) alors que l’évolution de la consommation en courant est lente (de l’ordre de l’heure). Cela signifie que l’algorithme de prédiction n’est pas au même endroit (dans le device pour le premier cas), au PLC/DCS ou dans un analytics pour le deuxième cas.

![]() Modéliser les données pour établir des scénarios de défaillance et identifier les signes avant-coureurs de défaillance,

Modéliser les données pour établir des scénarios de défaillance et identifier les signes avant-coureurs de défaillance,

![]() Programmer des actions prédictives, identifier les facteurs de risque,

Programmer des actions prédictives, identifier les facteurs de risque,

![]() Contribuer à l’étude sur l’optimisation de la consommation d’énergie.

Contribuer à l’étude sur l’optimisation de la consommation d’énergie.

Quels impacts dans le secteur de l’énergie ?

Selon McKinsey, dans son article How can we recognize the real power of the Internet of Things ?, les industriels, les compagnies pétrolières et gazières et d’autres entreprises ont déjà commencé à voir les premiers bénéfices de l’introduction de systèmes IoT dans leurs opérations et chaînes d’approvisionnement.

Toutes les centrales électriques ou usines ont une consommation d’énergie "fixe" en fonction de leur dimensionnement qui dépend du temps de production des machines.

On peut estimer qu’un processus industriel modernisé et optimisé peut réduire sa consommation d’énergie de 5 à 15% si des technologies de maintenance prédictive sont mises en œuvre et si l’usine est connectée.

Tous les processus de production continue, dans lesquels la production peut être arrêtée en cas de défaillance, considèrent la maintenance préventive comme un outil d’optimisation important.

Selon McKinsey What’s new with the Internet of Things, de mai 2017 [3] , le secteur industriel est le premier poste d’impact économique pour le développement de l’IoT, avec un potentiel d’impact économique entre 1,2 et 3,5 milliards de dollars sur le secteur industriel.

De nombreux progrès dans la collecte des données vont permettre d’améliorer l’utilisation des données issues des capteurs. En effet, selon l’article Unlocking the potential of Internet of Thing [4] , la plupart des données IoT ne sont pas utilisées. Par exemple, sur une plate-forme pétrolière qui compte 30 000 capteurs, seul 1 % des données sont examinées. Ces informations sont principalement utilisées pour détecter et contrôler les anomalies, et non pour l’optimisation et la prédiction, ce qui serait plus utile.

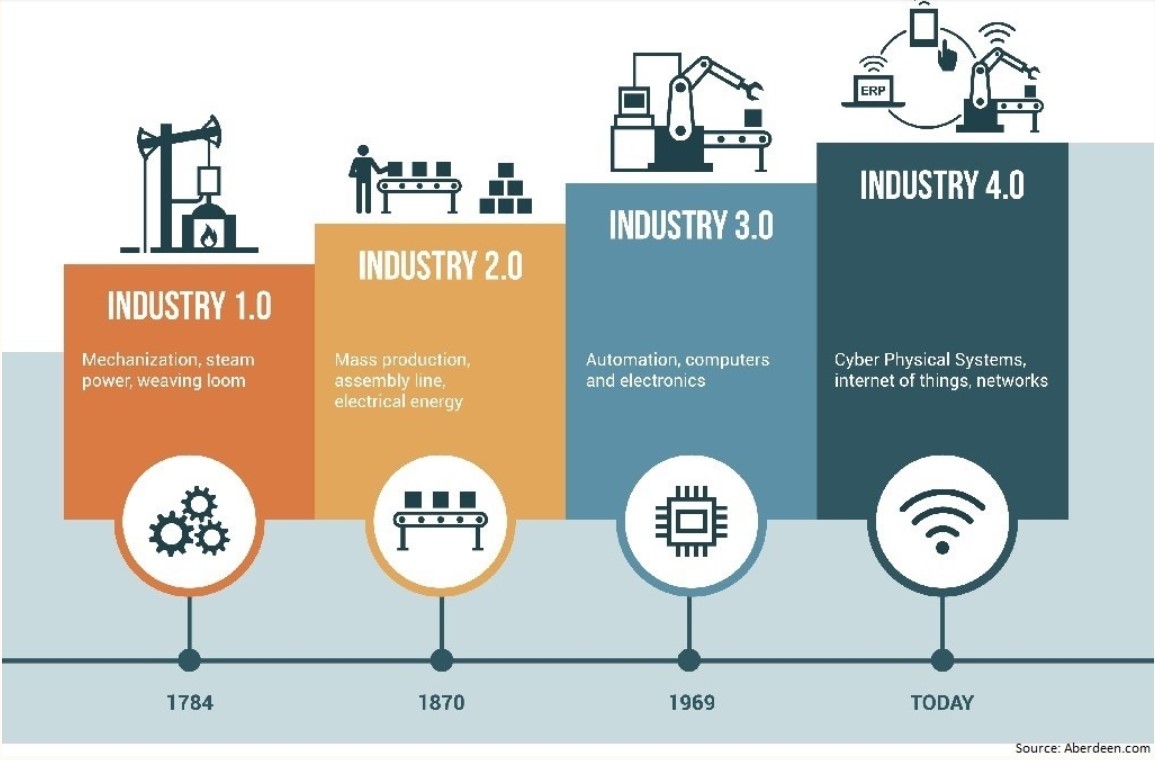

Nous entrons donc dans une ère nouvelle, celle de l’industrie 4.0, qui désigne une nouvelle génération d’usines connectées et intelligentes.

Le terme "industrie 4.0" est apparu pour la première fois en 2011 lors du Forum mondial de l’industrie à Hanovre.

Avec la révolution numérique, les frontières entre le monde physique et le monde numérique s’estompent, donnant vie à une usine interconnectée dans laquelle les personnes, les machines et les produits interagissent.

Les différents systèmes de cette usine connectée communiquent sans arrêt entre eux afin de permettre une production plus sûre et plus flexible. De même, les différentes usines communiquent également entre elles dans le but de croître la productivité.

A noter toutefois, qu’en cas de capteurs défaillants, on observe une perte d’informations importante. Des entreprises se développent aujourd’hui pour répondre à ce besoin en proposant des outils d’administrations pallier à ce risque potentiel.

La question de l’empreinte CO2 du numérique est un question clé dans ce nouveau paradigme. Comment gérer ces stocks grandissants de données ? Comment refroidir et gérer de manière écologique les serveurs des géants de l’industrie de la donnée, afin de permettre de disposer d’une empreinte carbone la plus réduite et limitée possible ? Autant de questions qu’il est légitime et crucial de se poser dans ce contexte de changement majeur des outils et opportunités pour l’industrie et les services énergétiques. Une réponse par la frugalité numérique devra se mettre en place, constituant un marché prometteur en lui-même.

[1] Source : McKinsey 2017, How can we recognize the real power of the Internet of Things ?

[2] Source : Microsoft, Octobre 2020, IOT Signals

[3] McKinsey (mai 2017), What’s new with the Internet of Things

[4] McKinsey (January 2015), Unlocking the potential of Internet of Thing